Ideas Innovadoras

Caso de estudio de mantenimiento predictivo en puertos

El internet de las cosas permite realizar un mantenimiento predictivo de las actividades portuarias dentro de la industria de la manipulación de cargas

Alimentado por sensores, conectividad y máquinas inteligentes, el internet de las cosas (IoT) está remodelando los procesos de fabricación e industriales, cambiando efectivamente el paradigma de uno de ‘reparación y reemplace ‘a más de’ predecir y prevenir ‘. En un escenario industrial, el tiempo de inactividad del equipo no planificado puede ser extremadamente costoso para los negocios. Hoy en día, los fabricantes y organizaciones no pueden permitirse esperar hasta que una máquina o equipo se desarme para averiguar cuál es la avería. Por otro lado, las empresas tampoco quieren gastar tiempo y recursos costosos haciendo mantenimiento no deseado a todos sus equipos y maquinaria sin realmente tener que hacerlo.

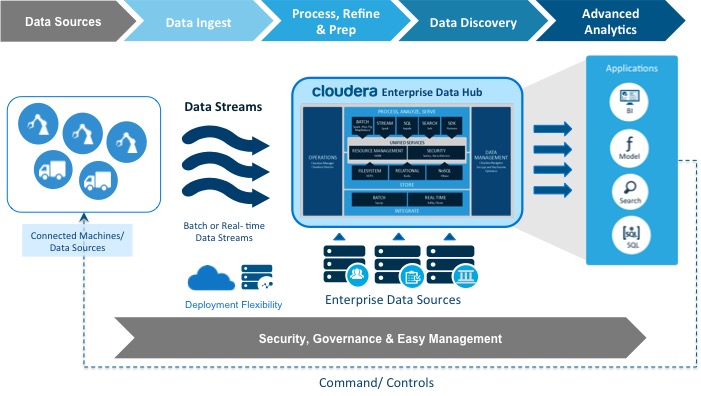

El caso de estudio que aquí describimos viene de la mano de Cloudera, proveedor mundial de la plataforma de análisis y gestión de datos, en servicios portuarios.

Cliente:

En un puerto con más de 600 millones de contenedores, el cliente es un proveedor de carga y descarga de mercancías.

Reto:

Con el fin de mejorar su eficiencia en las operaciones de manejo de carga, el cliente quería recolectar, procesar y analizar datos de más de 100.000 equipos conectados en todo el mundo para obtener ideas y construir modelos predictivos para servir a sus usuarios finales.

Querían unir datos de maquinaria con el fin de proporcionar una visión completa de las cuestiones relacionadas con la manipulación de la carga para garantizar a sus clientes que tengan un rendimiento continuo, confiable y sostenible. Más que simplemente administrar datos de la maquinaria conectada, también necesitaban agregar contexto a los datos del sensor para poder combinar y correlacionarlo con otras fuentes de datos internas y externas. Además, tenían que abrir sus datos a los expertos en datos para hacer análisis y construir modelos.

Solución:

Se diseño una solución de IoT basada en la nube, que utiliza análisis avanzados y aprendizaje automático (machine learning) para obtener información de las transmisiones de datos a través de los millones de equipos de manejo de carga para permitir monitoreo remoto y predictivo mantenimiento.

Esto es debido a las ventajas adquiridas tras la implementación de tareas de Predictivo/Condition Based Monitoring (CBM):

- Monitorización de ciertas variables que informen sobre el estado de los equipos, pudiéndose alargar los plazos de mantenimiento hasta estar muy próximos al Fallo Funcional.

- Detección/Predicción de desgastes críticos o posibilidad de rupturas.

- Reducción de costes de Mantenimiento (frecuencias, horas/hombre, repuestos) y de oportunidad (mayor de disponibilidad de activos).

El objetivo final es mejorar la utilización, reducir el tiempo de inactividad del equipo no planificado y proporcionar además una visión rica y completa de cuestiones relacionadas con la manipulación de la carga para garantizar a los clientes tener un rendimiento continuo, confiable y sostenible.

Resultados:

Antes de tener una gran plataforma de análisis de datos, múltiples sistemas independientes y de información geo-referenciada (SIG), estaban funcionando y no había una visión completa o puntos de vista sobre el rendimiento operativo de las máquinas.

Todo el seguimiento se realizaba manualmente, era ineficiente, inflexible y propenso a errores. Hoy gracias al Internet de las cosas (IoT) se permite el mantenimiento predictivo y la eficiencia operativa en millones de equipos conectados. Ahora el puerto tiene una vista en tiempo real de todos los equipos y maquinaria conectados, y usa análisis para mejorar sus operaciones y construir perspectivas y modelos predictivos.

24 de septiembre de 2018